Was CNC bedeutet

CNC ist die Abkürzung der englischen Begriffe Computerized Numerical Control und Automatic Numerical Control. Im Allgemeinen bezieht sich dies auf die Verwendung einer automatischen digitalen Eingabe für alle Arten von Geräten.

Das Verfahren tauchte Mitte der 1960er Jahre auf, aber der erste Einsatz erfolgte etwa zehn Jahre später. In Wahrheit werden jedoch noch viele alte, traditionelle Maschinen in der ganzen Welt eingesetzt.

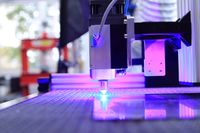

Schneiden von Stahl mit Laser

Das CNC-Laserschneiden ist eine Ära, die von der numerischen Steuerung und der Laserschneidtechnik beherrscht wird. Da die Bewegung des Werkstücks von der Lasereinheit von einem Computer gesteuert wird, ist die Arbeitsgeschwindigkeit sehr hoch, der Schneidvorgang ist kompliziert und die Geschwindigkeit äußerst hoch.

Grundlegende Technologie

Das CNC-Laserschneiden basiert auf der CNC-Steuerung und der Laserschneidtechnik. Je nach Aufbau der CNC-Laserschneidanlage werden das Werkstück, die Lasereinheit oder beide durch CNC-Operationen auf mehreren Achsen gesteuert. Zugleich übernehmen wichtige Arbeitseinheiten die Arbeit des Lasers.

Die „Computerized Numerical Control“ ist das erste Computersteuerungssystem, das in der Geschichte für Fräs- und Drehmaschinen entwickelt wurde. Neben den Werkzeugoperationen übernimmt die wichtige Arbeitseinheit auch die Mehrachsenvorschübe - der ständige Vergleich zwischen den von verschiedenen Sensoren gemessenen Ist-Informationen und den in der Arbeitseinheit gespeicherten Soll-Informationen nimmt Platz in Anspruch und gewährleistet die korrekte Ausführung der CNC-Software.

Anwendungsbereiche des CNC-Laserschneidens

Wie der klassische CNC-Bereich wird auch das CNC-Laserschneiden hauptsächlich in der metallverarbeitenden Industrie eingesetzt. Hier können 2D- und 3D-Metalle entlang von Konturen, Nuten und Flächen bearbeitet werden. Eine Fertigung ist somit sehr einfach, selbst eine Einzelteilfertigung ist schnell möglich.

CNC-Laserschneiden kann auch komplette Konturen und Innenflächen erzeugen, die herkömmliche CNC-Systeme nicht bewältigen können. Im Vergleich zum computergesteuerten Drehen und Fräsen ist der Kontakt zwischen Fräskopf und Werkstück beim CNC-Laserschneiden nicht immer eine Voraussetzung.

Die Vorteile im Überblick

Hohe Präzision vom Laser: Im Vergleich zum CNC-Fräsen haben lasergestützte Klassifizierungen zusätzlich eindeutige Kanten. Selbst die kleinsten Schnitte können schnell und einfach ausgeführt werden.

Umweltfreundlicher: Gefräste Kanten müssen in der Regel poliert oder mit Maschinen bearbeitet werden. Beim Laserschneiden erfolgt dies maschinell in einem Lackiervorgang.

Stille Arbeiten: Die Lasermaschine ist aufgrund ihres geringen Geräuschpegels galvanisch beschichtet. Je nach Modell ist auch die Geräuschentwicklung des Fräswagens unterschiedlich.

Maximale Sauberkeit: Beim Laserschneiden verdampft das Gewebe explosionsartig, so dass bei der Auswertung des Fräsprozesses keine Späne entstehen und der Arbeitsplatz einfach und hygienisch ist.

Keine Fixierung: Beim CNC-Fräsen ist eine Wartungsvorrichtung (z. B. ein Vakuumtisch) erforderlich, um das Werkstück zu fixieren. Beim Laserschneiden wird das Gewebe berührungslos und ohne äußere Krafteinwirkung bearbeitet, so dass es intakt bleiben kann, auch wenn es durch die tiefe Nut in der Schnittstelle geht. Das Gewebe wird nicht zerrissen oder verformt.

Effiziente Erzeugung: Fast jede Erzeugung gilt wegen der Laserschneidemaschinen als umweltfreundlich. Präzise und schöne Lasergravuren können in wenigen Sekunden erstellt werden. Selbst bei großen Stückzahlen gibt es keine lästige „Lücke“ beim CNC-Fräsen.

Quellen:

https://www.precifast.de/cnc-laser-laserbearbeitung/

https://alfred-rexroth.de/leistungen/Zuschnitt/cnc-lasern/#:~:text=Beim%20CNC-Lasern%20werden%20mittels%20Laser%20aus%20Flachmaterial%20Bauteile,Kernkompetenzen%20des%20Lohnfertigers%20Alfred%20Rexroth%20GmbH%20in%20Berlin.

https://www.kovinc.de/wiki/cnc-laserschneiden#:~:text=Das%20CNC-Laserschneiden%20ist%20eine%20Technologie%2C%20welche%20auf%20den,hohe%20Arbeitsgeschwindigkeiten%2C%20komplexe%20Schneidearbeiten%20und%20hohe%20Arbeitsgeschwindigkeiten%20m%C3%B6glich.